(一)压坯形状设计

设计压坯形状时应考虑:在压制的许可条件下,尽可能使压坯的形状与零件相同,以减少后续机加工和粉末的浪费;但在有些情况下,零件的形状不能适应压制要求,这时应对原零件形状作适量的修改,以改善压模受力条件,提高压坯质量、简化压模结构。

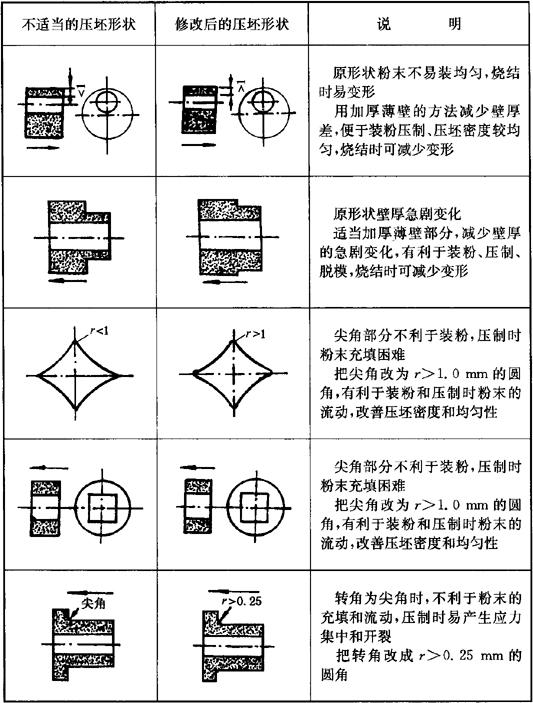

1.改善粉末充填模腔状况的压坯举例(表3.3-3)

表3.3-3 改善粉末充填模腔状况的压坯举例

注:图中箭头表示压制时压坯朝上的方向。以下表相同。

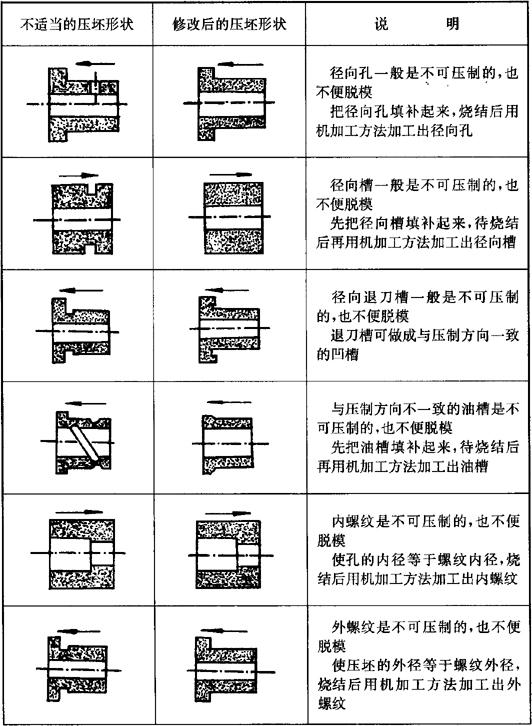

2.改变不可压制部位的压坯举例(表3.3-4)

表3.3-4 改变不可压制部位的压坯举例

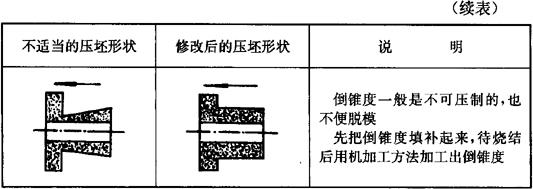

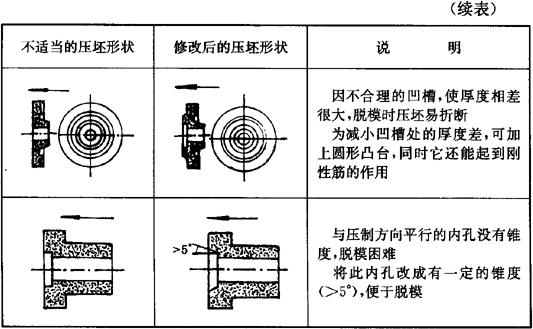

3.改善脱模困难的压坯举例(表3.3-5)

表3.3-5 改善脱模困难的压坯举例

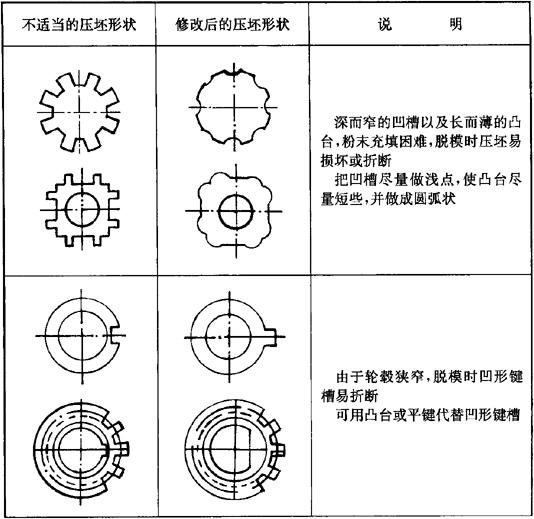

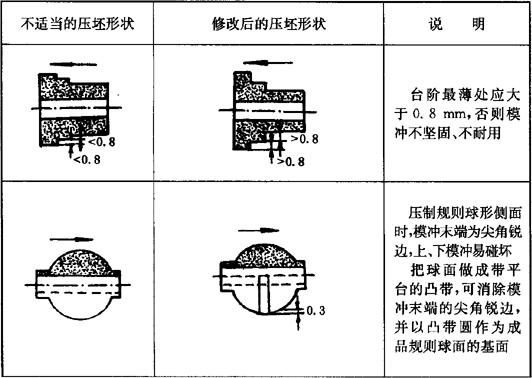

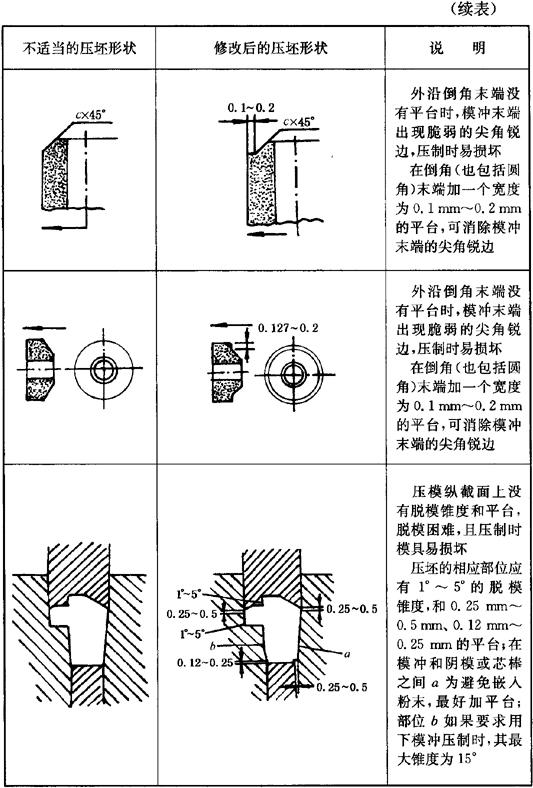

4.防止压模出现脆弱部位的压坯举例(表3.3-6)

表3.3-6 防止压模出现脆弱部位的压坯举例

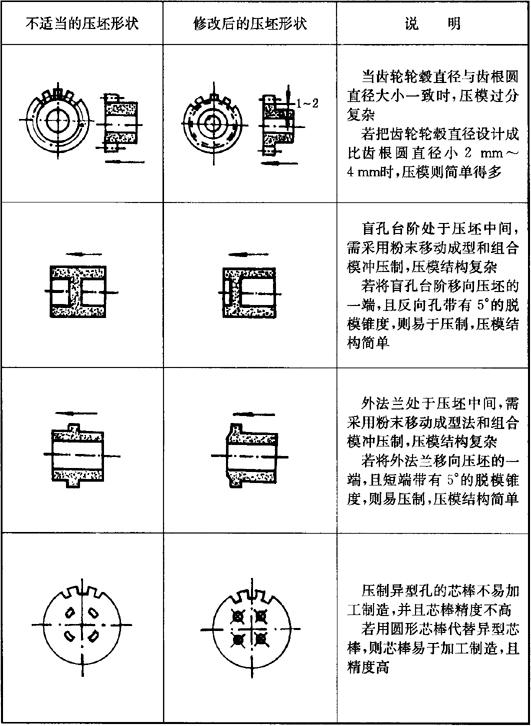

5.简化模具结构和模具制造的压坯举例(表3.3-7)

表3.3-7 简化模具结构和模具制造的压坯举例

(二)压坯精度及表面粗糙度设计

1.压坯尺寸精度

(1)径向尺寸精度

粉末冶金压制件的径向尺寸是比较容易达到高精度要求的。当精度要求低时,烧结后不必整形,以减少后续工序。

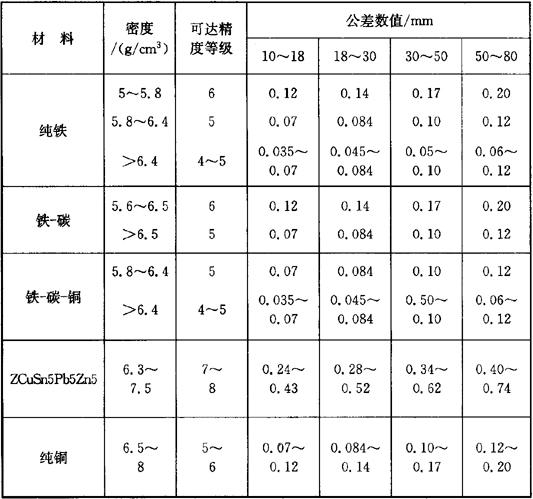

常见的铁、铜基零件,烧结后的径向尺寸精度及公差见表3.3-8。

表3.3-8 烧结后的径向尺寸精度及公差

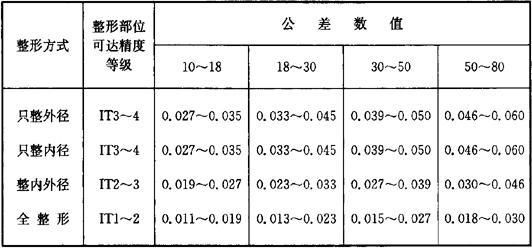

常见的铁、铜基零件,整形后的径向尺寸精度及公差见表3.3-9。

表3.3-9 整形后的径向尺寸精度及公差 (mm)

对于复压复烧态零件,其径向尺寸精度为IT4~5。

(2)轴向尺寸精度

压坯的轴向尺寸精度比径向尺寸精度难控制。在自动压制时,压坯的轴向高度偏差为±0.10mm~0.15mm,经自动全整形(或复压)的较小压制件,其轴向尺寸偏差为±0.03mm~0.05mm。

(3)齿轮公法线尺寸精度

一般烧结态齿轮公法线偏差控制在齿轮精度IT9,经整形后可提高到IT8。

2.压坯位置精度

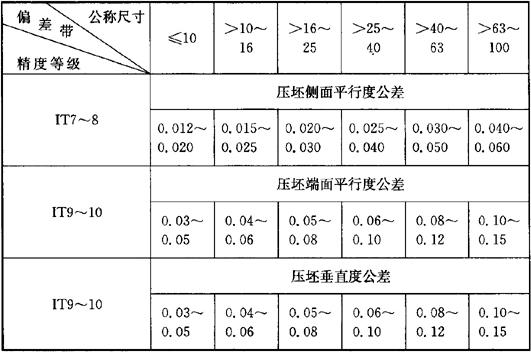

压坯的位置精度,常见的有同轴度、平行度和垂直度等。

自动压制时,轴套类压坯的同轴度偏差带可控制在0.02mm~0.03mm内,相当于IT7~8精度。

压坯的平行度和垂直度偏差见表3.3-10。

表3.3-10 压坯的精度等级及平行度、垂直度公差 (mm)

3.压坯的表面粗糙度

压坯的表面粗糙度值通常为Ra1.6μm~0.4μm,而平行于压制方向的压坯侧面,经整形后粗糙度值可达Ra0.4μm~0.1μm。

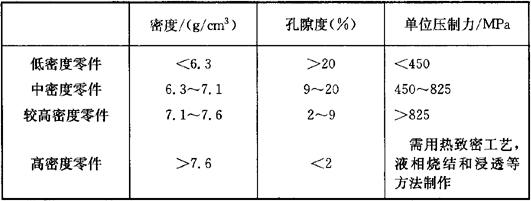

4.压坯密度设计(表3.3-11)

表3.3一11 铁基压坯密度

- 农业生产互助组是什么意思

- 农业生产互助组是什么意思

- 农业生产内部的比例关系是什么意思

- 农业生产函数是什么意思

- 农业生产合作社是什么意思

- 农业生产合作社是什么意思

- 农业生产合作社是什么意思

- 农业生产合作社是什么意思

- 农业生产合作社是什么意思

- 农业生产合作社是什么意思

- 农业生产合作社示范章程是什么意思

- 农业生产合作社财务管理工作问答是什么意思

- 农业生产周期是什么意思

- 农业生产周期是什么意思

- 农业生产周期是什么意思

- 农业生产地域分工是什么意思

- 农业生产地域分工是什么意思

- 农业生产地域分异规律是什么意思

- 农业生产地域类型是什么意思

- 农业生产基地配置是什么意思

- 农业生产工厂化是什么意思

- 农业生产工厂化是什么意思

- 农业生产工厂化是什么意思

- 农业生产工程模型是什么意思

- 农业生产布局是什么意思

- 农业生产布局是什么意思

- 农业生产布局是什么意思

- 农业生产性固定资产是什么意思

- 农业生产手段现代化是什么意思

- 农业生产承包合同是什么意思

- 农业生产承包责任制合同是什么意思

- 农业生产技术手册是什么意思

- 农业生产技术现代化是什么意思

- 农业生产技术现代化是什么意思

- 农业生产技术现代化是什么意思

- 农业生产技术经济效果是什么意思

- 农业生产技术经济效果评价是什么意思

- 农业生产技术结构是什么意思

- 农业生产技术问答是什么意思

- 农业生产指数是什么意思

- 农业生产指数是什么意思

- 农业生产指数是什么意思

- 农业生产指数是什么意思

- 农业生产方针是什么意思

- 农业生产服务体系是什么意思

- 农业生产模型——气候、土壤和作物是什么意思

- 农业生产用地是什么意思

- 农业生产的特点是什么意思

- 农业生产社会化是什么意思

- 农业生产社会化是什么意思

- 农业生产社会化是什么意思

- 农业生产社会化是什么意思

- 农业生产管理现代化是什么意思

- 农业生产管理现代化是什么意思

- 农业生产管理费是什么意思

- 农业生产经济学是什么意思

- 农业生产经济学与资源利用是什么意思

- 农业生产经济学理论与实际是什么意思

- 农业生产经营体制是什么意思

- 农业生产经营体制是什么意思